11.

Otras técnicas de apantallado

Se

presentan en este apartado otras técnicas de apantallado que difieren de los

materiales presenta- dos en forma de planchas, cajas, armarios o «racks» metálicos.

Un problema usual de los armarios es que al tener puertas, juntas, bisagras,

etc. Pueden degradar la efectividad del blindaje. Para solventar esto se emplean

juntas elásticas conductoras.

Los

armarios metálicos y cajas realizadas en hierro, aluminio o zinc, habituales de

forma mayoritaria en los equipos electrónicos, se han ido dejando de utilizar,

siendo sustituidos en parte por el plástico debido a la mejora en los costes de

producción para grandes series, resistencia estructural suficiente con mucho

menor peso y mayor libertad en el diseño de formas, debido a las múltiples

tecnologías de transformación del plástico con relación al metal. Pero el plástico

tiene el inconveniente de su transparencia a los campos electromagnéticos, por

lo que sus propiedades de apantallamiento son nulas.

11.1. Juntas elasticas conductoras

|

Los elementos para

juntas elásticas y uniones conductoras se utilizan cuando se rompe la

continuidad del camino conductor en una caja metálica, como en los casos en que

hay una tapa encajada o una puerta. En ellos, el flujo de corriente puede que-

dar interrumpido, ya que la caja y la tapa o puerta pueden tener pocos puntos en

común y éstos, a su vez, tener una alta resistencia de contacto. Las uniones

constituyen un obstáculo para el correcto apantallamiento de la electrónica

contenida en las cajas o armarios. Para conseguir un buen contacto existen dos

soluciones: un mecanizado de precisión en las zonas de unión (muy costoso) o

una junta metálica de apantallamiento «<gasket>» (figura 19). Estas

juntas son encajadas entre tapa y caja o entre puerta y armario y permiten

garantizar un buen contacto, ya que además de conductoras son elásticas,

permitiendo su acomodación a las tolerancias mecánicas. Por supuesto, las

superficies de contacto de la tapa y caja (puerta y armario) deben ser

conductoras.

Otro

tipo de juntas son las de malla tejida, de las que existen dos tipos

principales: aquellas en que la malla metálica se compacta en una sección

transversal rectangular y aquellas en que un tubo de caucho, silicona u otro

elastómero se cubre con una o más capas de malla tubular. La malla suele

fabricarse con aluminio o acero inoxidable, si bien puede ser de cualquier otro

metal. La junta elástica es comprimida entre las dos superficies de la unión,

constituyendo un camino conductor entre las dos partes del blindaje y

facilitando que las corrientes circulen en éste sin cambios abruptos en la

densidad de corriente y manteniendo así las buenas características del

blindaje.

11.2. Blindaje de cajas de plástico: plásticos

conductores

El

método de añadir aditivos conductores en la inyección para obtener plásticos

conductores evita la necesidad de realizar una segunda operación. El resultado

es una composición inyectable y moldeable. El material conductor se puede

emplear en forma de fibra, escamas o polvos. Con esta operación se obtiene una

amplia gama de valores de conductividad, sin necesidad de añadir capas

posteriores. Los aditivos más utilizados son los compuestos de policarbonato en

los que se tienen escamas de aluminio, fibras de carbono (grafito), fibras de níquel

y fibras de acero inoxidable o de cobre. Las de fibra de acero alcanzan

eficiencias de apantallamiento superiores a 40 dB con cargas del 50 %, mientras

que las de níquel requieren cargas del 10 % para el mismo nivel. Estos

compuestos se ofrecen con gran variedad de resinas base como ABS, PVC,

polipropileno, poliestireno, policarbonato, etc.

Cuando

se utilizan plásticos conductores, las consideraciones más importantes son la

efectividad del blindaje y la estética del producto final. La efectividad del

blindaje no sólo depende del material utilizado sino también del control de

las fugas a través de las aperturas y los agujeros. Todo lo que se ha dicho

previamente sobre aperturas controladas en blindajes metálicos se puede aplicar

a los plásticos. A menudo, la parte más cara de la utilización de plásticos

conductores es el control de las fugas a través de las aperturas. Para que sean

efectivos, los plásticos conductores deben tener una resistencia eléctrica

superficial baja.

No

deben confundirse los plásticos conductores indicados para ser utilizados como

blindajes y los que están preparados contra las descargas electrostáticas.

Para tener solamente protección contra las ESD, se pueden utilizar resistencias

superficiales más altas que en el caso de los blindajes. Para proteger de las

ESD, el plástico debe ser suficientemente conductor para que no se induzcan

tensiones de nivel suficiente en su superficie, pero no tanto como para que

ocurra una descarga con chispas. Por ello, los plásticos conductores utilizados

en embalajes antiestáticos no son iguales que los necesarios para apantallar.

Los plásticos conductores antiestáticos tienen resistencias superficiales del

orden de 103 a 1013 O/cm2 ,mientras que los de apantallamiento tienen

resistencias superficiales menores de 103 O/cm2.

Los

plásticos conductores presentan la ventaja sobre las pinturas y metalizados

conductores de una mayor resistencia al desgaste y que no pueden ser arañados.

Un arañazo sobre la pintura puede actuar como una antena efectiva.

Seguidamente

se exponen otros métodos para transformar en conductora una caja de plástico:

galvanizado selectivo (electrodepósito), pinturas conductoras, láminas metálicas

adhesivas, metalizado en vacío, metalizado químico, aerosol de arco de zinc,

la quimioplastia y el pulverizado con soplete oxiacetilénico.

11.3. Galvanizado selectivo (electrodepósiTO)

Otro método

para tener un plástico conductor es depositar en la superficie plástica

interna un galvanizado selectivo. Este método es un proceso electrolítico

usado para depositar metal en sustratos conductores.

Los

electrólitos contienen todos los metales requeridos en cada caso y no se

requiere sacrificar ánodos como en el galvanizado convencional. Estos electrólitos

pueden depositar varios metales o aleaciones, escogiendo selectivamente las

distintas partes de la superficie total a tratar. Los metales más usuales son:

cobre, níquel, cobalto, cromo, plata, oro, platino, cadmio, estaño, zinc,

indio y plomo. Las aleaciones son: níquel-cobalto, estaño-indio,

cobalto-tungsteno, níquel- tungsteno, estaño-cadmio, estaño-plomo-níquel.

En

algunos casos, sea cual sea el metal a depositar, se realiza un paso intermedio

en el que se deposita cobre debido a su alta conductividad. Aunque podría

interesar dejar el cobre solo, esto no es posible porque se oxida, perdiendo

conductividad. Los electrodepósitos son generalmente más densos que los depósitos

realizados mediante pinturas en aerosol o mediante tanques electrolíticos,

ofreciendo una buena protección contra la corrosión propia del metal. También

tienen una mayor conductividad y atenuación como blindajes. Por ejemplo, un

espesor de 5 centésimas de milímetro de níquel puede tener una efectividad de

40 a 400 dB en un margen de frecuencias de 100 kHz a 100 MHz a una distancia de

unos 15 cm de la fuente de interferencia. Con el mismo espesor y margen de

frecuencias, el estaño tiene de 36 a 100 dB de atenuación para la misma

distancia de la fuente. A menores frecuencias se requieren mayores espesores

para obtener la misma atenuación.

Las

capas se presentan en el orden siguiente: el plástico de la caja, una capa de

cobre y, por último, el metal o aleación seleccionada. Esto suponiendo que el

campo perturbador sea externo. Normalmente, el espesor de cobre no excede 3 ·

10-12 mm para poder aplicar luego el segundo metal con mucho mayor

espesor. En algún caso se desea dejar sólo el cobre con más grosor pero con

el debido tratamiento antioxidante, como es añadir una delgada capa de cromo

como acabado final, pero reservando al cobre la tarea del apantallado por su

diferencia de espesores.

En el caso de depositar níquel, éste se deja con un espesor de unas 400

micras.

El

material más usual en blindajes es el níquel y sus aleaciones, por ofrecer

buena protección contra la oxidación y una resistividad de 0,04 O/cm2 con un

espesor de 0,05 mm. El níquel, al tener permeabilidad relativa 1Ir > 1,

absorbe el vector magnético de las ondas planas y el cobre absorbe el vector eléctrico

debido a su excelente conductividad (0,0015 O/cm2), sólo superado por la plata.

El

grafito es otro material que se suele utilizar como blindaje depositado sobre plástico.

Tiene una resistividad de unos 0,3 O/cm2 con un espesor de 0,05 mm y una

atenuación de 30 o 40 dB entre 200 MHz y 1 GHz.

11.4. Pinturas conductoras

Actualmente

existen pinturas conductoras basadas en grafito, cobre, níquel y plata que

superan ampliamente con ventaja a otros tratamientos y que, aplicadas de forma

convencional por aerosol con muy poca o ninguna preparación superficial del plástico,

permiten conseguir niveles de apantallamiento de hasta 70 dB con espesores del

orden de 50 micras.

Las

ventajas de las pinturas conductoras son esencialmente las que se citan

seguidamente: su utilización como pinturas ordinarias, aplicación por aerosol

sin personal muy especializado y secado al aire, no requieren o es mínimo el

tratamiento previo de superficie. Se adhieren a casi cualquier tipo de plástico

con gran poder de cobertura. Son duras y resistentes a la abrasión y superan

las condiciones climáticas extremas, sin que la adherencia y el nivel de

apantallamiento sean afectados.

Las

características más destacables de los distintos compuestos básicos incluidos

en las pinturas utilizadas para apantallamiento son: el grafito tiene un coste

muy reducido y baja conductividad, usándose contra campos magnéticos y contra

las ESD; la plata tiene un coste muy elevado y máxima conductividad, consiguiéndose

buenos apantallamientos con sólo 25 mm

de espesor, es de fácil aplicación y se utiliza en aplicaciones militares que

requieren alta protección contra EMP. Su inconveniente es que se oxida con el

tiempo. El cobre es de un coste moderado y tiene casi tanta conductividad como

la plata, pero es fácilmente oxidable, por lo que pierde efectividad.

Actualmente, el níquel es el elemento más utilizado, ya que, sin ser tan buen

conductor como el cobre o la plata, absorbe más EMI debido a su permeabilidad

magnética; es muy duro, es fácil de aplicar y no se oxida con facilidad. Las

resinas utilizadas para la mezcla de pintura son de dos tipos: acrílicas y

poliuretanos. Las acrílicas son más baratas y los poliuretanos más

resistentes.

11.5. Láminas conductoras

Otra

alternativa para apantallar puede ser la aplicación de láminas adhesivas

metalizadas, especial- mente recortadas a medida para encajar en el interior de

la caja, pero tienen el inconveniente de que los extremos son una fuente de

fugas debido al efecto de bordes (figura 4), rebajando la efectividad.

Normalmente son de cobre o aluminio, debidamente aisladas externamente y

proporcionan una buena conductividad.

Las

láminas adhesivas metalizadas se usan, habitualmente, para el apantallamiento

electromagnético de equipos e incluso de grandes habitaciones. Estas láminas

adhesivas tienen la ventaja de poder ser aplicadas sobre un armario o habitación,

con lo que pueden ser usadas ante imprevistos. Es común utilizarlas en la fase

de experimentación y no son deseables para producción, porque su adhesión es

laboriosa y complicada en casos complejos.

11.6. Otras técnicas de depósito de capas

conductoras

Tradicionalmente

se han empleado las siguientes técnicas para metalizar elementos no conductores

como el plástico para utilizarlos como blindajes: metalizado en vacío,

metalizado químico y aerosol de arco de zinc. Otras técnicas son el depósito

químico sin electrodos (quimioplastia) y el pulverizado con soplete oxiacetilénico.

En

el metalizado al vacío se hierve un metal puro, generalmente, aluminio, en una

cámara de vacío y se deposita sobre la superficie del plástico. Esto produce

una adhesión y una conductividad excelentes, por lo que se puede aplicar a diseños

complejos. Sus desventajas son: se necesita un equipo muy caro, es tan caro como

el arco de zinc y, además, es muy inestable con la humedad.

El

metalizado químico es otra de las nuevas técnicas y consiste en la inmersión

de la pieza a metalizar en una serie de baños químicos que metalizan oxidando

la superficie con ácidos crómico y sulfúrico o con trióxido de sulfuro

gaseoso. Después de la oxidación de aplica cobre y después una capa de níquel,

el primero por su poder conductor y el segundo para evitar la oxidación y

aprovechar su permeabilidad magnética. Se consiguen por este procedimiento

espesores de 0.5 a 1um de níquel. Al final se aplica una capa neutralizadora de

forma que se pueda pintar la superficie con pintura normal no conductora.

El

aerosol de arco de zinc se ha utilizado para apantallar, ya que, si bien su

aspecto no es muy atractivo y el calor que resulta del proceso de aplicación

deforma las finas paredes del plástico, en cambio ofrece un buen nivel de

conducción. La aplicación de una capa conductora con aerosol por arco de zinc

presenta ventajas como: menor coste de inversión y maquinaria, no requiere

personal especializado, no requiere tratamiento previo de la superficie (como el

chorreado de arena), ni mascaras y tiene mejor adherencia, sin presentar escamas

o grietas debidas a diferencias de coeficiente térmico.

En

la quimioplastia se deposita un capa metálica (normalmente níquel) mediante

una reacción química controlada que es catalizada por el metal depositado.

Produce una película de grueso uniforme con una conductividad muy buena y puede

aplicarse a partes simples o complejas sin apenas gastos, siendo competitivo con

los dos anteriores.

El

zinc es el material más utilizado en el pulverizado con soplete oxiacetilénico.

En este sistema, se introduce un alambre de zinc en una pistola especial y se

deposita zinc sobre el material plástico produciendo una capa densa y fuerte de

metal con una excelente conductividad. Su desventaja es que el proceso de

aplicación requiere un equipo especial y destreza, siendo mas caro que una

pintura, pero es el segundo método mas utilizado.

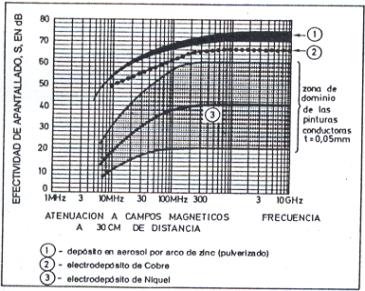

Por ultimo, las

tablas 5, 6, y 7 resumen las eficacias a distintas frecuencias de algunos depósitos

y pinturas metálicas para varios tipos de campos. Como se observa, la pintura

de níquel es la que tiene menor atenuación en todas las frecuencias. La mayor

atenuación se tiene con dos capas de electrodepósito de cobre y níquel.

|

|

|

|

El espesor necesario, relativamente reducido, es debido a que, a altas frecuencias gracias al efecto pelicular por el cual la corriente tiende a circular por la superficie y no por el espesor, con un espesor pequeño es suficiente. La figura 20 muestra gráficamente la efectividad de apantallado de las pinturas conductoras y otros tipos de capas metálicas depositadas de distintas formas sobre los plásticos.